Промышленный азот и кислород

непосредственно на вашем

производстве

Генерация газа нужной чистоты и давления — без поставщиков, баллонов и логистики. Снижение операционных затрат и полный контроль над газоснабжением предприятия.

Сконфигурировать генератор газа

Производство азота и кислорода на месте потребления

Газоснабжение как управляемый ресурс бизнеса

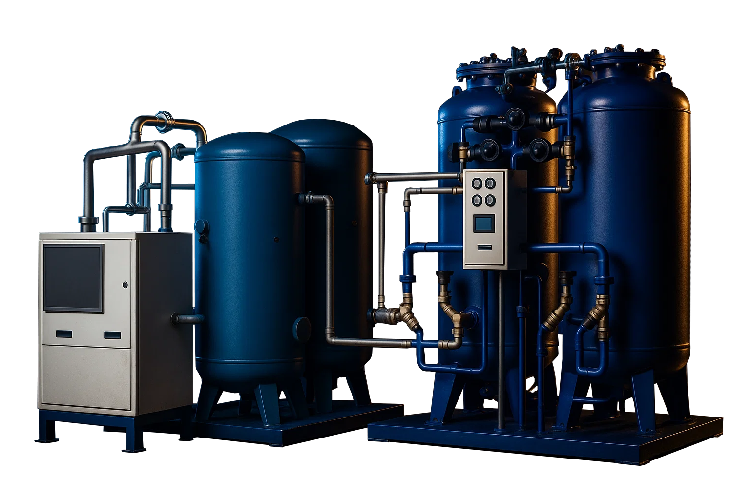

Установки Блицгаз обеспечивают получение азота и кислорода промышленной чистоты непосредственно на предприятии — в объёме и с параметрами, необходимыми для конкретного технологического процесса.

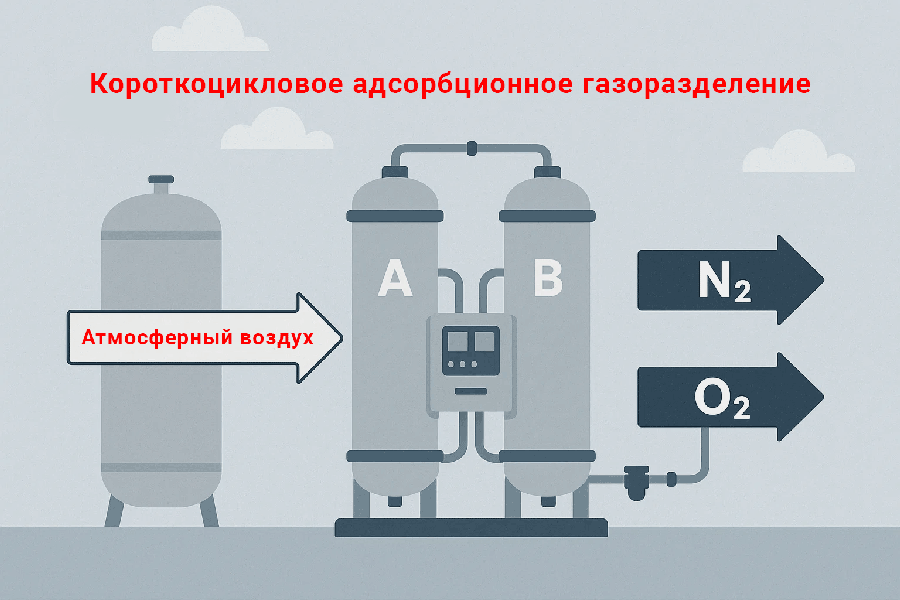

В основе решений лежит технология короткоцикловой безнагревной адсорбции (PSA), позволяющая стабильно получать газ при минимальных эксплуатационных затратах и без расходных материалов.

Инженерная база стабильного газоснабжения

Каждая система проектируется как законченный комплекс для непрерывной и прогнозируемой работы 24/7:

- Сжатие атмосферного воздуха винтовым компрессором

- Удаление влаги в рефрижераторном или адсорбционном осушителе

- Фильтрация воздуха от пыли, масла и примесей

- Накопление и подача воздуха в адсорбционные колонны

Параметры газа подбираются под задачи производства:

• Чистота: кислород до 95%, азот — от 95% до 99,9995%

• Давление: стандартно 5–13 бар, расширение по запросу

• Точка росы: от −40 до −70 °C

• Энергопотребление — от 0,95 кВт·ч/м³

Масштабируемые решения под рост и изменения производства

Газогенераторные системы проектируются с учётом текущих задач и возможного увеличения потребления газа — без полной замены оборудования и остановки технологических процессов.

- Свободное размещение для стационарных промышленных объектов

- Платформенные комплексы для мобильных и временных решений

- Контейнерные станции для автономной эксплуатации в любых климатических условиях

Подходит для непрерывной, сменной и сезонной эксплуатации, включая станции заправки баллонов и удалённые производственные площадки.

Удобство решения Блицгаз для автономной газогенерации

Самостоятельный подбор оборудования

Удобный конфигуратор оборудования Блицгаз позволяет вам онлайн подобрать компоненты установки и сформировать на них актуальное технико-коммерческое предложение.

Адаптация решения под любые нужды

Модульное решение позволяет легко сконфигурировать систему под любые задачи и любые технические условия. Сообщите нам необходимое давление или ваши пожелания по производительности, если они выходят за рамки стандартной линейки Блицгаз.

Простой монтаж и быстрый запуск

Широкая сервисная сеть инженеров по всей России, более 30 лет занимающаяся разработкой, монтажом и обслуживанием газоразделительных установок готова оперативно реализовать установку под ваши нужды в любой точке восточной Европы.

Сервис и гарантия на оборудование

Прямое сопровождение от компании-производителя PSA-генераторов с 30-летним опытом в эксплуатации и обслуживании КЦА-установок. Честные сервисные контракты на послепродажное обслуживание. Гарантия на оборудование 1 год.

Категории оборудования

Выберите интересующее вас оборудование из категории или сконфигурируйте свою газоразделительную установку

Конфигуратор оборудования

Газ

Система

Чистота кислорода

Давление

Производительность

Подобранный генератор: —

Общая цена установки: 0 ₽